Savoir-faire

Depuis plus de cent ans, ENO se distingue par ses nombreux savoir-faire pour concevoir et fabriquer des appareils de cuisson ergonomiques et durables pour les yachts et le jardin. Des gestes et des savoir-faire uniques se transmettent à chaque étape du processus de fabrication dans nos ateliers, avec le souci constant de la qualité irréprochable.

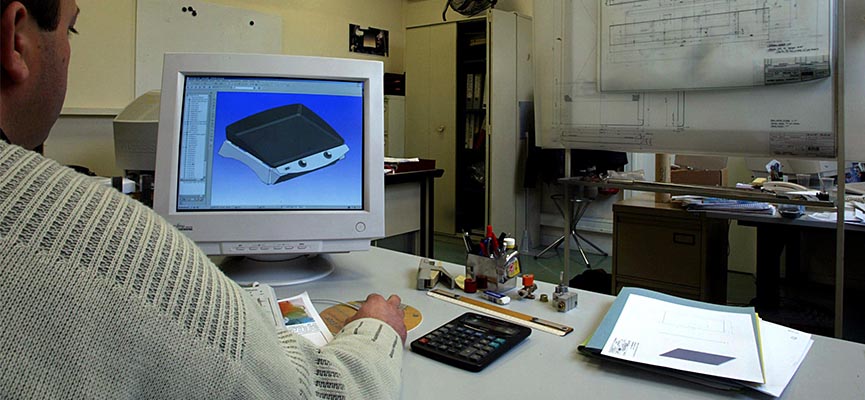

Bureau d’étude intégré

Notre volonté créative porte sur des valeurs d’innovation, de design et de performances qui font l’ADN de la marque depuis plus de cent ans, avec une exigence forte d’optimiser les consommations énergétiques.

Depuis plus d’un siècle, afin de nous adapter aux tendances du marché, nous collaborons avec des designers avec lesquels nous mettons au point de nouveaux produits plus performants et innovants, toujours avec l’exigence du zéro défaut.

Laboratoire de tests et d’homologation

Chaque plancha gaz ou électrique est testée, mise au point dans notre laboratoire d’essai, pour répondre à toutes les exigences de sécurité en vue de leur homologation CE, ETL, AGA.

Les produits ENO répondent aux normes de plus de 40 pays dans le monde.

Atelier de travail des métaux

Découpe laser, formage, pliage, soudure… tous ces métiers sont rassemblés sur le site de Niort qui emploie aujourd'hui une soixantaine de personnes.

Chacun opère à son poste et perpétue des gestes transmis depuis plus d’un siècle avec une l’exigence de toujours offrir la même qualité pour toutes ses collections.

Découpe laser

Pliage

Atelier de peinture

Chaque pièce subit un traitement de dégraissage et de passivation avant l’application de la peinture.

L’application automatisée par poudrage permet de régler au micron l’épaisseur de la peinture et de la recycler en circuit fermé.

Tous les produits ENO étant utilisés en extérieur, nous utilisons des peintures à base de polyester renforcées pour résister aux UV, aux rayures et à la corrosion.

La cuisson permet de durcir la peinture sans émission de solvant.

Atelier d’émaillage

Depuis plus de cent ans, ENO se distingue par son savoir-faire rare en émaillage et la qualité irréprochable de ses appareils de cuisson pour le nautisme et le plein air.

Millième entreprise à obtenir le label Entreprise du Patrimoine Vivant, ENO est entré dans la cour des grands du luxe et du savoir-faire français en décembre 2011.

Le Label Entreprise du Patrimoine Vivant

Ce label est la reconnaissance de l’État du savoir-faire d’excellence de l’entreprise dans le domaine de l’émaillage, procédé complexe qui mobilise des compétences artisanales et industrielles très pointues.

Application de l'émail

L’émaillage consiste à appliquer du verre sur le métal.

Chaque matin, l’émail est préparé dans nos ateliers selon des formulations qui se sont transmises depuis l’origine de l’entreprise.

Avant d’être émaillée, chaque pièce en fonte est soigneusement décapée dans une grenailleuse afin de favoriser l’accroche du verre.

L‘émail est ensuite déposé en plusieurs couches fines, par pistolage, trempage ou poudrage.

Cette dernière technique est le fruit d’une innovation dont la mise au point aura duré 5 ans, permettant d’optimiser la production et de diminuer la pénibilité du travail d’application.

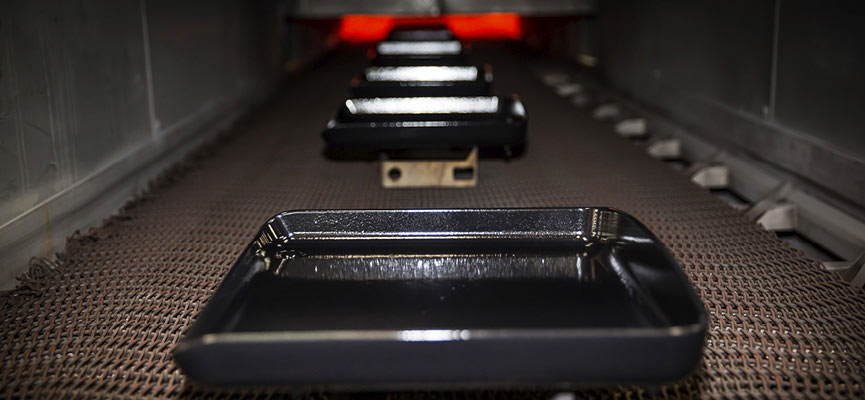

La cuisson des plaques

L’usine dispose de plusieurs fours de cuisson permettant la vitrification de l’émail : les plaques sont cuites à 800°C / 1472° F en plusieurs passages afin d’assurer une finition parfaitement brillante et lisse, marque de fabrique d’ENO.

ENO est bien le seul fabriquant de planchas à détenir ce savoir-faire précieux et très technique. C’est pour cette raison que toutes nos plaques sont garanties à vie et portent la certification alimentaire.

Atelier d’assemblage

L’assemblage des produits finis est l’aboutissement de tous les processus de fabrication. C’est à ce moment-là que chaque produit prend sa forme, intègre ses fonctions et devient un appareil prêt à être utilisé en toute sécurité :

- Chaque pièce est contrôlée unitairement avant montage

- Chaque appareil est testé à 100% avant d’être expédié : recherche de fuite, contrôle des débits, fonctionnement des sécurités.

L’usine est certifiée chaque année par un processus ISO spécifique à la fabrication d’appareils au gaz.